DRILLING DIVISION :

Pembuatan Sumur Bor Dalam (Deep Well), Pembuatan Sumur Dangkal (Shallow Well), Pembuatan Sumur Pantau (Monitoring Well), Dewatering System, Bore Pile, Bore Coring (Horizontal and Vertical), Automatic Water Level Record, Mechanical & Electrical, WTP, STP, RO

GEOLOGICAL SERVICE DIVISION :

Pemeliharaan Sumur (By Air Compressor), Cabut/Pasang Submersible Pump, Geolectrial Survey, Logging Test, Pumping Test (Pompa Uji), Deep Well Inspection (Bore Hole Camera), Pengurusan Ijin Deep Well, Sumersible Pump (Sales/Service), Geological Consult

Sekarang ini jasageologi.com akan membahas tentang geologi Geological Service Division yang di sediakan oleh CV. Indonesia Drilling sebagai Contractor yang telah berpengalaman mengerjakan Drilling Division and Geological Service Division. Oke kali ini kita akan memulai membahas dari Proses Proses tahapan pengeboran sumur

Bagaimana pengerjaan

pemboran sumur dilakukan ?

Pemboran sumur dilakukan dengan mengkombinasikan putaran dan tekanan pada

mata bor. Pada pemboran konvensional, seluruh pipa bor diputar dari atas

permukaan oleh alat yang disebut turntable. Turntable ini

diputar oleh mesin diesel, baik secara elektrik ataupun transmisi mekanikal.

Dengan berputar, roda gerigi di mata bor akan menggali bebatuan. Daya dorong

mata bor diperoleh dari berat pipa bor. Semakin dalam sumur dibor, semakin

banyak pipa bor yang dipakai dan disambung satu persatu. Selama pemboran lumpur

dipompakan dari pompa lumpur masuk melalui dalam pipa bor ke bawah menuju mata

bor. Nosel di mata bor akan menginjeksikan lumpur tadi keluar dengan kecepatan

tinggi yang akan membantu menggali bebatuan. Kemudian lumpur naik kembali ke

permukaan lewat annulus, yaitu celah antara lubang sumur dan pipa

bor, membawa cutting hasil pemboran.

Mengapa digunakan

lumpur untuk pemboran ?

Lumpur umumnya campuran dari tanah liat (clay), biasanya bentonite,

dan air yang digunakan untuk membawa cutting ke atas

permukaan. Lumpur berfungsi sebagai lubrikasi dan medium pendingin untuk pipa

pemboran dan mata bor. Lumpur merupakan komponen penting dalam pengendalian

sumur (well-control), karena tekanan hidrostatisnya dipakai untuk

mencegah fluida formasi masuk ke dalam sumur. Lumpur juga digunakan untuk

membentuk lapisan solid sepanjang dinding sumur (filter-cake) yang

berguna untuk mengontrol fluida yang hilang ke dalam formasi (fluid-loss).

Mengapa pengerjaan

logging dilakukan ?

Logging adalah teknik untuk mengambil data-data dari formasi dan lubang sumur

dengan menggunakan instrumen khusus. Pekerjaan yang dapat dilakukan meliputi

pengukuran data-data properti elektrikal (resistivitas dan konduktivitas pada

berbagai frekuensi), data nuklir secara aktif dan pasif, ukuran lubang sumur,

pengambilan sampel fluida formasi, pengukuran tekanan formasi, pengambilan material

formasi (coring) dari dinding sumur, dsb.

Logging tool (peralatan utama logging, berbentuk pipa pejal

berisi alat pengirim dan sensor penerima sinyal) diturunkan ke dalam sumur

melalui tali baja berisi kabel listrik ke kedalaman yang diinginkan. Biasanya

pengukuran dilakukan pada saat logging tool ini ditarik ke atas. Logging tool

akan mengirim sesuatu “sinyal” (gelombang suara, arus listrik, tegangan

listrik, medan magnet, partikel nuklir, dsb.) ke dalam formasi lewat dinding

sumur. Sinyal tersebut akan dipantulkan oleh berbagai macam material di dalam

formasi dan juga material dinding sumur. Pantulan sinyal kemudian ditangkap

oleh sensor penerima di dalam logging tool lalu dikonversi menjadi data digital

dan ditransmisikan lewat kabel logging ke unit di permukaan. Sinyal digital

tersebut lalu diolah oleh seperangkat komputer menjadi berbagai macam grafik

dan tabulasi data yang diprint padacontinuos paper yang dinamakan log.

Kemudian log tersebut akan diintepretasikan dan dievaluasi

oleh geologis dan ahli geofisika. Hasilnya sangat penting untuk pengambilan

keputusan baik pada saat pemboran ataupun untuk tahap produksi nanti.

Logging-While-Drilling (LWD) adalah pengerjaan logging

yang dilakukan bersamaan pada saat membor. Alatnya dipasang di dekat mata bor.

Data dikirimkan melalui pulsa tekanan lewat lumpur pemboran ke sensor di

permukaan. Setelah diolah lewat serangkaian komputer, hasilnya juga berupa

grafik log di atas kertas. LWD berguna untuk memberi informasi formasi

(resistivitas, porositas, sonic dan gamma-ray)

sedini mungkin pada saat pemboran.

Mud logging adalah pekerjaan mengumpulkan, menganalisis dan

merekam semua informasi dari partikel solid, cairan dan gas yang terbawa ke

permukaan oleh lumpur pada saat pemboran. Tujuan utamanya adalah untuk mengetahui

berbagai parameter pemboran dan formasi sumur yang sedang dibor.

Mengapa sumur harus

disemen ?

Penyemenan sumur

digolongkan menjadi dua bagian:

Pertama, primary cementing, yaitu penyemenan pada saat sumur

sedang dibuat. Sebelum penyemenan ini dilakukan, casing dipasang

dulu sepanjang lubang sumur. Campuran semen (semen+air+aditif) dipompakan ke

dalam annulus (ruang/celah antara dua tubular yang berbeda

ukuran, bisa casing dengan lubang sumur, bisa casing dengan casing).

Fungsi utamanya untuk pengisolasian berbagai macam lapisan formasi sepanjang

sumur agar tidak saling berkomunikasi. Fungsi lainnya menahan beban aksial casing dengan casing berikutnya,

menyokong casing dan menyokong lubang sumur (borehole).

Kedua, remedial cementing, yaitu penyemenan pada saat sumurnya

sudah jadi. Tujuannya bermacam-macam, bisa untuk mereparasi primary

cementing yang kurang sempurna, bisa untuk menutup berbagai macam

lubang di dinding sumur yang tidak dikehendaki (misalnya lubang perforasi yang

akan disumbat, kebocoran di casing, dsb.), dapat juga untuk menyumbat lubang

sumur seluruhnya.

Semen yang digunakan adalah semen jenis Portland biasa. Dengan

mencampurkannya dengan air, jadilah bubur semen (cement slurry).

Ditambah dengan berbagai macam aditif, properti semen dapat divariasikan dan

dikontrol sesuai yang dikehendaki.

Semen, air dan bahan

aditif dicampur di permukaan dengan memakai peralatan khusus. Sesudah menjadi

bubur semen, lalu dipompakan ke dalam sumur melewati casing. Kemudian bubur

semen ini didorong dengan cara memompakan fluida lainnya, seringnya lumpur atau

air, terus sampai ke dasar sumur, keluar dari ujung casing masuk lewat annulus

untuk naik kembali ke permukaan. Diharapkan seluruh atau sebagian dari annulus

ini akan terisi oleh bubur semen. Setelah beberapa waktu dan semen sudah

mengeras, pemboran bagian sumur yang lebih dalam dapat dilanjutkan.

Untuk apa directional

drilling dilakukan ?

Secara konvensional sumur dibor berbentuk lurus mendekati arah vertikal.Directional

drilling (pemboran berarah) adalah pemboran sumur dimana lubang sumur

tidak lurus vertikal, melainkan terarah untuk mencapai target yang diinginkan.

Tujuannya dapat

bermacam-macam:

1. Sidetracking: jika ada rintangan di depan lubang sumur yang akan

dibor, maka lubang sumur dapat dielakan atau dibelokan untuk menghindari

rintangan tersebut.

2. Jikalau reservoir yang diinginkan terletak tepat di bawah suatu daerah yang

tidak mungkin dilakukan pemboran, misalnya kota, pemukiman penduduk, suaka alam

atau suatu tempat yang lingkungannya sangat sensitif. Sumur dapat mulai digali

dari tempat lain dan diarahkan menuju reservoir yang bersangkutan.

3. Untuk menghindari salt-dome (formasi garam yang secara

kontinyu terus bergerak) yang dapat merusak lubang sumur. Sering hidrokarbon

ditemui dibawah atau di sekitar salt-dome. Pemboran berarah

dilakukan untuk dapat mencapai reservoir tersebut dan menghindari salt-dome.

4. Untuk menghindari fault (patahan geologis).

5. Untuk membuat cabang beberapa sumur dari satu lubung sumur saja di

permukaan.

6. Untuk mengakses reservoir yang terletak di bawah laut tetapi rignya

terletak didarat sehingga dapat lebih murah.

7. Umumnya di offshore, beberapa sumur dapat dibor dari satu

platform yang sama sehingga lebih mudah, cepat dan lebih murah.

8. Untuk relief well ke sumur yang sedang tak terkontrol (blow-out).

9. Untuk membuat sumur horizontal dengan tujuan menaikkan produksi

hidrokarbon.

10. Extended reach: sumur yg mempunyai bagian horizontal yang panjangnya

lebih dari 5000m.

11. Sumur multilateral: satu lubang sumur di permukaan tetapi

mempunyai beberapa cabang secara lateral di bawah, untuk dapat mengakses

beberapa formasi hidrokarbon yang terpisah.

Pemboran berarah dapat dikerjakan dengan peralatan membor konvensional,

dimana pipa bor diputar dari permukaan untuk memutar mata bor di bawah.

Kelemahannya, sudut yang dapat dibentuk sangat terbatas. Pemboran berarah

sekarang lebih umum dilakukan dengan memakai motor berpenggerak lumpur (mud

motor) yang akan memutar mata bor dan dipasang di ujung pipa pemboran.

Seluruh pipa pemboran dari permukaan tidak perlu diputar, pipa pemboran lebih

dapat “dilengkungkan” sehingga lubang sumur dapat lebih fleksibel untuk

diarahkan.

Apakah perforating ?

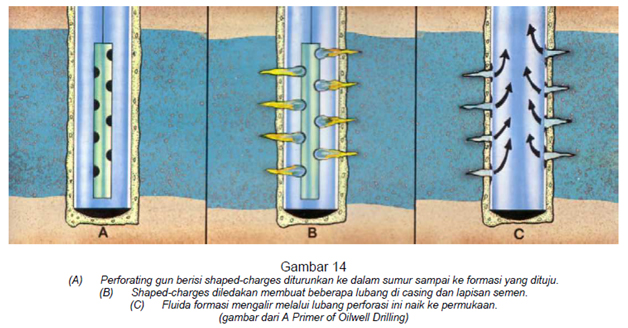

Perforasi (perforating) adalah proses pelubangan dinding sumur

(casing dan lapisan semen) sehingga sumur dapat berkomunikasi dengan formasi.

Minyak atau gas bumi dapat mengalir ke dalam sumur melalui lubang perforasi

ini.

Perforating gun yang berisi beberapa shaped-charges diturunkan

ke dalam sumur sampai ke kedalaman formasi yang dituju. Shaped-charges ini

kemudian diledakan dan menghasilkan semacam semburan jet campuran fluida cair

dan gas dari bahan metal bertekanan tinggi (jutaan psi) dan kecepatan tinggi

(7000m/s) yang mampu menembus casing baja dan lapisan semen. Semua proses ini

terjadi dalam waktu yang sangat singkat (17ms).

Perforasi dapat dilakukan secara elektrikal dengan menggunakan peralatan

logging atau juga secara mekanikal lewat tubing (TCP-Tubing

Conveyed Perforations).

(A) Perforating gun berisi shaped-charges diturunkan ke dalam sumur

sampai ke formasi yang dituju.

(B) Shaped-charges diledakan membuat beberapa lubang di casing dan

lapisan semen.

(C) Fluida formasi mengalir melalui lubang perforasi ini naik ke permukaan.

Apa artinya Well

Testing ?

Well testing adalah metode untuk mendapatkan berbagai

properti dari reservoir secara dinamis dan hasilnya lebih akurat dalam jangka

panjang. Tujuannya:

·

Untuk memastikan apakah sumur akan

mengalir dan berproduksi.

·

Untuk mengetahui berapa banyak kandungan

hidrokarbon di dalam reservoir dan kualitasnya.

·

Untuk memperkirakan berapa lama

reservoirnya akan berproduksi dan berapa lama akan menghasilkan keuntungan

secara ekonomi.

Teknik ini dilakukan dengan mengkondisikan reservoir ke keadaan dinamis

dengan cara memberi gangguan sehingga tekanan reservoirnya akan berubah. Jika

reservoirnya sudah/sedang berproduksi, tes dilakukan dengan cara menutup sumur

untuk mematikan aliran fluidanya. Teknik ini disebut buildup test.

Jika reservoirnya sudah lama idle, maka sumur dialirkan kembali.

Teknik ini disebut drawdown test.

Apakah tujuan

stimulasi ?

Stimulasi (stimulation) adalah proses mekanikal dan/atau chemical yang

ditujukan untuk menaikan laju produksi dari suatu sumur. Metode stimulasi dapat

dikategorikan tiga macam yang semuanya memakai fluida khusus yang dipompakan ke

dalam sumur.

Pertama, wellbore cleanup. Fluida treatment dipompakan

hanya ke dalam sumur, tidak sampai ke formasi. Tujuan utamanya untuk

membersihkan lubang sumur dari berbagai macam kotoran, misalnya deposit asphaltene,paraffin,

penyumbatan pasir, dsb. Fluida yang digunakan umumnya campuran asam (acid)

karena sifatnya yang korosif.

Yang kedua adalah yang

disebut stimulasi matriks. Fluida diinjeksikan ke dalam formasi hidrokarbon

tanpa memecahkannya. Fluida yang dipakai juga umumnya campuran asam. Fluida ini

akan “memakan” kotoran di sekitar lubang sumur dan membersihkannya sehingga

fluida hidrokarbon akan mudah mengalir masuk ke dalam lubang sumur.

Teknik ketiga dinamakan fracturing; fluida diinjeksikan ke

dalam formasi dengan laju dan tekanan tertentu sehingga formasi akan pecah atau

merekah. Pada propped fracturing, material proppant (mirip

pasir) digunakan untuk menahan rekahan formasi agar tetap terbuka. Sementara

pada acid fracturing, fluida campuran asam digunakan untuk

melarutkan material formasi di sekitar rekahan sehingga rekahan tersebut

menganga terbuka. Rekahan ini akan menjadi semacam jalan tol berkonduktivitas

tinggi dimana fluida hidrokarbon dapat mengalir dengan lebih optimum masuk ke

dalam sumur.

Apakah yang dimaksud

dengan artificial lift ?

Artificial lift adalah metode untuk mengangkat hidrokarbon,

umumnya minyak bumi, dari dalam sumur ke atas permukaan. Ini biasanya

dikarenakan tekanan reservoirnya tidak cukup tinggi untuk mendorong minyak

sampai ke atas ataupun tidak ekonomis jika mengalir secara alamiah.

Artificial lift umumnya terdiri dari lima macam yang digolongkan

menurut jenis peralatannya.

Pertama adalah yang disebut subsurface electrical pumping,

menggunakan pompa sentrifugal bertingkat yang digerakan oleh motor listrik dan

dipasang jauh di dalam sumur.

Yang kedua adalah sistem gas lifting, menginjeksikan gas

(umumnya gas alam) ke dalam kolom minyak di dalam sumur sehingga berat minyak

menjadi lebih ringan dan lebih mampu mengalir sampai ke permukaan.

Teknik ketiga dengan menggunakan pompa elektrikal-mekanikal yang dipasang

di permukaan yang umum disebut sucker rod pumping atau jugabeam

pump. Menggunakan prinsip katup searah (check valve), pompa ini akan

mengangkat fluida formasi ke permukaan. Karena pergerakannya naik turun seperti

mengangguk, pompa ini terkenal juga dengan julukan pompa angguk.

Metode keempat disebut sistem jet pump. Fluida dipompakan ke

dalam sumur bertekanan tinggi lalu disemprotkan lewat nosel ke dalam kolom

minyak. Melewati lubang nosel, fluida ini akan bertambah kecepatan dan energi

kinetiknya sehingga mampu mendorong minyak sampai ke permukaan.

Terakhir, sistem yang memakai progressive cavity pump (sejenis

denganmud motor). Pompa dipasang di dalam sumur tetapi motor dipasang di

permukaan. Keduanya dihubungkan dengan batang baja yang disebutsucker rod.

Apa yang dimaksud

dengan Enhanced Oil Recovery

EOR merupakan teknik

lanjutan untuk mengangkat minyak jika berbagai teknik dasar sudah dilakukan

tetapi hasilnya tidak seperti yang diharapkan atau tidak ekonomis. Ada tiga

macam teknik EOR yang umum:

1. Merupakan teknik EOR yang paling popular. Seringnya menggunakan air panas (water

injection) atau uap air (steam injection).

2. Teknik chemical: menginjeksikan bahan kimia berupa surfactant atau

bahan polimer untuk mengubah properti fisika dari minyak ataupun fluida yang

dipindahkan. Hasilnya, minyak dapat lebih mudah mengalir.

3. Proses miscible: menginjeksikan fluida pendorong yang akan

bercampur dengan minyak untuk lalu diproduksi. Fluida yang digunakan misalnya

larutan hidrokarbon, gas hidrokarbon, CO2ataupun gas nitrogen.

Selain bahan bakar,apa

saja yang dapat dibuat dari minyak dan gas ?

Ban mobil, disket komputer, kantung plastik, sandal, tali nilon, boneka,

bandage, colokan listrik, crayon warna, atap rumah, skrin teras rumah, kamera,

lem, foto, kapsul untuk obat, aspirin, pupuk, tuts piano, lipstik, jam digital,

gantole, kacamata, kartu kredit, balon, shampo, bola golf, cat rumah, lensa

kontak, antiseptik, piring, cangkir, tenda, deodorant, pasta gigi, obat

serangga, CD, gorden bak mandi, pengering rambut, parfum, bola sepak, pakaian,

krim pencukur jenggot, tinta, koper, pelampung, pewarna buatan, kacamata

keselamatan, pakaian dalam, lilin, payung, mobil-mobilan,keyboard komputer,

pengawet makanan, pulpen …. dan lain-lain tak terhitung lagi banyaknya.

Killing Well

Work Over and Well Service merupakan salah satu kegiatan dalam teknik

operasi pada suatu sumur minyak. Pekerjaan ini bertujuan untuk perawatan sumur,

kerja ulang pindah lapisan (KUPL), stimulasi dan reparasi sumur. Dengan

melakukan perawatan dan reparasi sumur maka diharapkan dapat mengembalikan

produksi sumur ke potensi sebelumnya. Sedangkan untuk meningkatkan produksi

suatu sumur dapat dilakukan dengan cara stimulasi sumur dan melakukan kerja

ulang pindah lapisan dengan cara pelubangan (Perforasi) lapisan baru. Didalam

melakukan pekerjaan ini, ada beberapa hal penting yang harus diperhatikan agar

kegiatan dapat berjalan baik. Salah satu faktor terpenting adalah pengetahuan

mengenai tekanan formasi sumur. Pekerjaan Work Over baru bisa dilakukan apabila

tekanan formasi sumur telah dapat dikendalikan. Kegiatan awal untuk mengamankan

keadaan sumur disebut dengan Killing Well (mematikan sumur) yang dapat

dilakukan dengan beberapa cara.

1. Tekanan formasi

Tekanan formasi adalah tekanan yang berasal dari fluida pengisi pori-pori dari batuan formasi. Pada proses kompaksi sedimen, tekanan pada lapisan di bawah akan terus bertambah seiring dengan penambahan lapisan dan tekanan di atasnya. Tambahan tekanan ini akan ditahan oleh matriks dan fluida pengisi pori-pori. Oleh karena itu, tekanan fluida pengisi pori dapat terus bertambah.

Berdasarkan hal di atas, tekanan formasi dapat dibagi menjadi tiga golongan, yaitu :

1.1 Tekanan normal

Tekanan formasi dapat disebut normal apabila gaya ke bawah dari tekanan

overburden dapat diimbangi dengan tekanan ke atas dari matrik dan fluidanya

(gradien tekan sama besarnya dengan gradien air asin) atau dengan kata lain

tekanan dari fluida formasi pada lapisan tersebut sesuai dengan gradien tekanan

yang diakibatkan oleh overburden (jumlah tekanan lapisan-lapisan formasi) di

atasnya. Hal ini dapat terjadi apabila formasi tidak tersekat oleh formasi lain

yang memiliki permeabilitas berbeda yang lebih kecil. Tekanan formasi normal

akan memiliki gradien tekanan berkisar antara 0,433 Psi/ft sampai dengan 0,465

Psi/ft.

1.2 Tekanan abnormal

Tekanan abnormal atau Overpressured biasanya terjadi karena gaya ke bawah

dari tekanan overburdennya lebih besar daripada tekanan keatas dari matrik dan

fluidanya (gradien tekan lebih besar daripada gradien air asin). Tekanan

formasi abnormal akan memiliki gradien tekanan formasi yang lebih besar dari

0,465 Psi/ft.

1.3 Tekanan subnormal

Tekanan subnormal terjadi karena gaya ke bawah dari tekanan overburdennya

lebih kecil daripada tekanan ke atas dari matrik dan fluidanya (gradien tekan

lebih kecil daripada gradien air asin). Tekanan subnormal memiliki gradien

tekanan formasi yang lebih kecil dari 0,433 Psi/ft.

Pengetahuan mengenai tekanan formasi sangat penting diketahui, hal ini bertujuan agar pekerjaan dapat dilakukan dengan baik dan aman. Dari ketiga jenis tekanan di atas, Overpressured akan memberikan masalah yang lebih berat daripada tekanan subnormal. Overpressured dapat menyebabkan timbulnya kick yang apabila tidak dapat dikendalikan akan mengakibatkan terjadinya semburan liar. Semburan liar dapat dihindari dengan cara memperbesar tekanan hidrostatik fluida dalam sumur atau lubang bor. Tekanan hidrostatik (Hydrostatic Pressure) adalah suatu tekanan yang dihasilkan oleh suatu kolom fluida pada kondisi diam (statik).

Secara matematis, besarnya tekanan hidrostatik fluida pengisi lubang bor dapat dihitung dengan menggunakan persamaan berikut :

Pengetahuan mengenai tekanan formasi sangat penting diketahui, hal ini bertujuan agar pekerjaan dapat dilakukan dengan baik dan aman. Dari ketiga jenis tekanan di atas, Overpressured akan memberikan masalah yang lebih berat daripada tekanan subnormal. Overpressured dapat menyebabkan timbulnya kick yang apabila tidak dapat dikendalikan akan mengakibatkan terjadinya semburan liar. Semburan liar dapat dihindari dengan cara memperbesar tekanan hidrostatik fluida dalam sumur atau lubang bor. Tekanan hidrostatik (Hydrostatic Pressure) adalah suatu tekanan yang dihasilkan oleh suatu kolom fluida pada kondisi diam (statik).

Secara matematis, besarnya tekanan hidrostatik fluida pengisi lubang bor dapat dihitung dengan menggunakan persamaan berikut :

HP = TVD x MW x 0,052

Dimana :

HP = Tekanan hidrostatik lumpur (Psi)

TVD = Kedalaman vertikal yang sebenarnya (ft)

MW = Berat lumpur (ppg)

2. Sistem sirkulasi

Sistem sirkulasi adalah sistem yang memungkinkan lumpur dapat bergerak menjalankan fungsinya. Adapun jalannya sistem sirkulasi tersebut adalah :

1) Pompa lumpur (Mud Pump) memompakan lumpur pwmboran ke arah bawah (lubang) melalui pipa bor (Drill Pipe) dan kollar bor (Drill Collar).

2) Lumpur disemprotkan melalui Noozle Jet dan serbuk bor (Cuttings) terangkat ke atas.

3) Serbuk bor dibawa kepermukaan.

Lumpur dan serbuk bor kembali ke permukaan melalui annulus, yakni ruangan antara lubang bor pipa pemboran. Dipermukaan keduanya meninggalkan lubang sumur melalui Mud Return Line dan jatuh ke Vibrating Screen yang disebut Shale Shaker. Shaker bertugas memisahkan serbuk bor dan Lumpur untuk menjaga berat jenis Lumpur (Mud Density). Pompa Lumpur pada hakekatnya merupakan jantung dari system sirkulasi ini.

3. Lumpur pemboran

Lumpur pemboran merupakan faktor penting dalam operasi pemboran. Kecepatan pemboran, efisiensi, keselamatan dan biaya pemboran sangat tergantung dari jenis lumpur yang dipakai.

Pada mulanya orang hanya menggunakan air saja untuk mengangkat serpih pemboran (Cutting). Lalu dengan berkembangnya pemboran, lumpur mulai digunakan. Untuk memperbaiki sifat-sifat lumpur, zat-zat kimia ditambahkan dan akhirnya digunakan pula udara dan gas untuk pemboran walaupun lumpur tetap bertahan. Dengan demikian fungsi dari lumpur pemboran tersebut juga semakin banyak.

Adapun fungsi utama dari lumpur pemboran menurut Rubiandini (2004:129-131) adalah :

1) Mengangkat serpih bor ke permukaan

2) Mendinginkan dan melumasi Bit dan Drill String

3) Memberi dinding pada lubang bor dengan Mud Cake

4) Mengontrol tekanan formasi

5) Menahan serpih bor dan material-material pemberat pada suspensi bila sirkulasi lumpur dihentikan sementara.

6) Melepaskan pasir dan serpih bor di permukaan

7) Menahan sebagian berat Drill Pipe dan Casing (Bouyancy Effect)

8) Mengurangi efek negative pada formasi

9) Mendapatkan informasi (Mud Log, Sample Log)

10) Media Logging

Klasifikasi Lumpur pemboran berdasarkan fasa fluidanya adalah sebagai berikut :

1) Fresh Water Muds

Adalah Lumpur yang fasa cairnya adalah air tawar dengan (kalau ada) kadar garam yang kecil (kurang dari 10000 ppm = 1 % garam)

2) Salt water mud

Lumpur ini digunakan untuk memberi garam massive (Salt Dome) atau Salt Stringer (lapisan formasi garam) dan kadang-kadang ada aliran air garam yang terbor. Fasa cairnya berupa air yang memiliki kadar garam cukup tinggi.

3) Oil base dan oil base emulsion mud

Lumpur ini mengandung minyak sebagai fasa kontinunya. Komposisinya diatur agar kadar airnya rendah (3-5 % volume). Kegunaan terbesar adalah pada completion dan work over. Kegunaan lain adalah untuk melepaskan drill pipe yang terjepit, mempermudah pemasangan casing dan liner.

4) Gaseous drilling fluid

Gas yang biasa digunakan adalah gas alam atau udara. Lumpur jenis ini biasa digunakan untuk keadaan sumur yang tekanan formasinya subnormal.

TVD = Kedalaman vertikal yang sebenarnya (ft)

MW = Berat lumpur (ppg)

2. Sistem sirkulasi

Sistem sirkulasi adalah sistem yang memungkinkan lumpur dapat bergerak menjalankan fungsinya. Adapun jalannya sistem sirkulasi tersebut adalah :

1) Pompa lumpur (Mud Pump) memompakan lumpur pwmboran ke arah bawah (lubang) melalui pipa bor (Drill Pipe) dan kollar bor (Drill Collar).

2) Lumpur disemprotkan melalui Noozle Jet dan serbuk bor (Cuttings) terangkat ke atas.

3) Serbuk bor dibawa kepermukaan.

Lumpur dan serbuk bor kembali ke permukaan melalui annulus, yakni ruangan antara lubang bor pipa pemboran. Dipermukaan keduanya meninggalkan lubang sumur melalui Mud Return Line dan jatuh ke Vibrating Screen yang disebut Shale Shaker. Shaker bertugas memisahkan serbuk bor dan Lumpur untuk menjaga berat jenis Lumpur (Mud Density). Pompa Lumpur pada hakekatnya merupakan jantung dari system sirkulasi ini.

3. Lumpur pemboran

Lumpur pemboran merupakan faktor penting dalam operasi pemboran. Kecepatan pemboran, efisiensi, keselamatan dan biaya pemboran sangat tergantung dari jenis lumpur yang dipakai.

Pada mulanya orang hanya menggunakan air saja untuk mengangkat serpih pemboran (Cutting). Lalu dengan berkembangnya pemboran, lumpur mulai digunakan. Untuk memperbaiki sifat-sifat lumpur, zat-zat kimia ditambahkan dan akhirnya digunakan pula udara dan gas untuk pemboran walaupun lumpur tetap bertahan. Dengan demikian fungsi dari lumpur pemboran tersebut juga semakin banyak.

Adapun fungsi utama dari lumpur pemboran menurut Rubiandini (2004:129-131) adalah :

1) Mengangkat serpih bor ke permukaan

2) Mendinginkan dan melumasi Bit dan Drill String

3) Memberi dinding pada lubang bor dengan Mud Cake

4) Mengontrol tekanan formasi

5) Menahan serpih bor dan material-material pemberat pada suspensi bila sirkulasi lumpur dihentikan sementara.

6) Melepaskan pasir dan serpih bor di permukaan

7) Menahan sebagian berat Drill Pipe dan Casing (Bouyancy Effect)

8) Mengurangi efek negative pada formasi

9) Mendapatkan informasi (Mud Log, Sample Log)

10) Media Logging

Klasifikasi Lumpur pemboran berdasarkan fasa fluidanya adalah sebagai berikut :

1) Fresh Water Muds

Adalah Lumpur yang fasa cairnya adalah air tawar dengan (kalau ada) kadar garam yang kecil (kurang dari 10000 ppm = 1 % garam)

2) Salt water mud

Lumpur ini digunakan untuk memberi garam massive (Salt Dome) atau Salt Stringer (lapisan formasi garam) dan kadang-kadang ada aliran air garam yang terbor. Fasa cairnya berupa air yang memiliki kadar garam cukup tinggi.

3) Oil base dan oil base emulsion mud

Lumpur ini mengandung minyak sebagai fasa kontinunya. Komposisinya diatur agar kadar airnya rendah (3-5 % volume). Kegunaan terbesar adalah pada completion dan work over. Kegunaan lain adalah untuk melepaskan drill pipe yang terjepit, mempermudah pemasangan casing dan liner.

4) Gaseous drilling fluid

Gas yang biasa digunakan adalah gas alam atau udara. Lumpur jenis ini biasa digunakan untuk keadaan sumur yang tekanan formasinya subnormal.

4. Peralatan well control

Well Control (pengendalian sumur) adalah suatu aktivitas pekerjaan pada suatu calon sumur (pemboran) atau pada suatu sumur produksi yang bertujuan untuk menjaga agar tidak terjadi aliran fluida dari formasi ke dalam lubang sumur (kick) selanjutnya ke permukaan sumur dan atau suatu aktivitas pekerjaan mengendalikan dan mematikan aliran fluida formasi (kick) yang tanpa disadari sudah terjadi ke dalam sumur atau calon sumur migas sehingga semburan liar (blow out) tidak terjadi.

Pada prinsipnya pengendalian sumur ada dua, yaitu kontrol primer dan skunder. Fluida pemboran berfungsi sebagai pengendali primer dan BOP (blow out preventer) sebagai pengendali skunder.

Kontrol primer bertujuan untuk mencegah masuknya fluida formasi ke dalam lubang bor dengan cara menjaga tekanan hidrostatik kolom fluida atau sumur. Tekanan hidrostatik diatur agar selalu lebih besar daripada tekanan dari formasi. Pengaturan tekanan dapat dilakukan dengan cara mengatur berat lumpur.

Kontrol skunder baru berfungsi apabila kontrol primer sudah tidak dapat lagi mengontrol tekanan formasi. Tujuan dari control skunder ini adalah untuk mencegah agar tidak terjadi semburan liar di permukaan karena adanya fluida yang masuk ke dalam sumur. Caranya adalah dengan menutup sumur dengan BOP dan mensirkulasikan Lumpur yang lebih berat ke dalam lubang bor.

Berdasarkan tempat berfungsinya alat BOP terbagi atas dua tipe, yaitu tipe annular dan drillpipe.gabungan dari kedua tipe ini disebut BOP stack. Agar BOP stack dapat tersambung dengan choke line dan kill line, maka dipasanglah drilling spool. Spool harus memiliki diameter paling sedikit sama dengan diameter maksimum casing head bagian atas. Spool juga harus bisa menahan tekanan sebesar tekanan yang diterima oleh BOP stack.

5. Metode killing well

Mematikan sumur adalah memberikan tekanan lawan kedalam sumur agar tekanan dari dalam sumur tidak menyembur kepermukaan. Pemberian tekanan lawan adalah dengan memompakan cairan pemati (Killing Fluid) kedalam sumur, sehingga dengan berat kolom cairan pemati yang dipompakan akan menahan tekanan dalam sumur untuk menyembur kepermukaan.

Menurut Meiliza, Pribadi dan Syarif (2004:14-17) ada beberapa metode yang sering digunakan untuk proses mematikan sumur demi menjaga keamanan kerja :

5.1 Dynamic killing

Metode ini menggunakan tekanan hidrostatik dan tekanan gesek dari fluida yang dipompakan ke dalam sumur untuk mengatasi tekanan reservoir dan zona produktif. Metode ini digunakan untuk mematikan sumur relief. Kecepatan aliran pompa yang digunakan untuk melakukan metode ini adalah pompa dengan kecepatan lebih dari 100 barrel per menit.

5.2 Minimum killing

Metode ini digunakan pada sumur tertutup dan bertekanan. Tekanan pemompaan yang digunakan untuk mematikan sumur hanya sedikit diatas tekanan reservoir. Faktor-faktor yang mempengaruhi perencanaan pemompaan antara lain adalah kapasitas pompa, jenis lumpur dan berat jenis lumpur yang akan dipakai. Metode ini sangat tepat dilakukan pada situasi dimana kondisi sumur, khususnya integritas wellhead tidak diketahui dengan pasti.

5.3 Momentum killing

Pada metode ini cairan dipompakan lansung dengan menggunakan bullheading system dari atas ke bawah dengan kapasitas dan tekanan pompa yang tinggi diatas 100 barrel per menit. Lumpur yang digunakan adalah lumpur berat yang beratnya tergantung dengan tekanan formasi. Sifat aliran dan teknik pemompaan harus diketahui dengan pasti, karena metode ini akan menghasilkan tekanan hidrostatik sangat tinggi yang dapat menimbulkan masalah lain.

5.4 Volumetric killing/lubricating system

Volumetric killing dilakukan bila di dalam suatu sumur tidak terdapat rangkaian pipa bor atau tubing sehingga sumur tidak dapat disirkulasi. Caranya adalah dengan memompakan lumpur kedalam sumur dengan tekanan tertentu dan kemudian diablas kembali. Sebelum gas diablas, biarkan sumur sampai beberapa saat sampai lumpur yang telah dipompakan telah turun kebawah lubang bor dan gas bermigrasi ke atas.

5.5 Snubbing

Snubbing adalah memasukkan rangkaian pipa bor kedalam sumur yang bertekanan sampai kedalaman tertentu, kemudian memompakan killing fluid kedalamnya lalu disirkulasi sampai sumur mati. Snubbing dapat dilakukan pada sumur bertekanan atau sumur yang sedang mengalir (diverted well). Pada sumur dengan formasi yang lemah, metode ini sangat tepat untuk dilakukan.

5.6 Diverted killing

Pada yang desain cassingnya tidak sempurna, menutup BOP dapat menyebabkan terjadinya crater dibawah sepatu casing dan gas akan menyembur tidak terkendali di sekitar lokasi.

Apabila terjadi semburan liar dan lapisan gas dangkal serta selubung yang terpasang tidak dapat menahan terjadinya crater dibawah sepatu, maka tindakan awal yang dapat diambil adalah sebagai berikut :

a. Alirkan sumur melalui diverter sampai tekanan formasi melemah

b. Buka diverter line dan tutup diverter

c. Pompakan lumpur atau air dengan kapasitas maksimum yang dapat dicapai. Apabila terdapat lumpur berat segera pompakan kedalam sumur untuk mengatasi aliran.

d. Segera isi semua tanki aktif dengan air dan lanjutkan pemompaan air sampai lumpur berat telah siap untuk dipompakan.

Apabila semburan liar belum dapat diatasi, siapkan suspended barite slurry, yaitu sejenis dengan barite plug namun masih bisa dipompakan dan mempunyai filtrat loss rendah.

Cara menyiapkan bahan ini adalah sebagai berikut :

a. Sedikan minimal 6000 bag barite dilokasi

b. Isi tangki dengan 500 barrel air. Berdasarkan pilot test, masukkan bentonite, caustic soda dan lignite atau lignosulfanote sampai diperoleh adonan 18-22 ppg.

c. Yakinkan cementing unit dapat mengaduk dan memompa dengan kapasitas tinggi. Lakukan uji coba dengan mengaduk antara 250-300 sak barite.

d. Aduk dan pompakan suspended barite slurry dengan kapasitas maksimal

e. Bila sumur telah mati, isi annulus dengan lumpur ringan untuk meyakinkan bahwa aliran telah mati.

Tujuan mematikan sumur adalah :

a. Menghentikan semburan liar (Blow Out)

b. Menghentikan aliran karena sumur akan dirawat

Hal-hal yang perlu diperhatikan sebelum mematikan sumur adalah :

a. Tekanan lapisan produktif

b. Diameter pipa selubung dan kedalaman sumur

c. Diameter pipa produksi dan panjangnya

d. Kedalaman pelubangan

e. Kedalaman penyekat

f. Peralatan bawah tanah lainnya (katup sembur buatan, SSD dan lain sebagainya)

g. Ukuran dan kekuatan kepala sumur

Peralatan yang diperlukan pada waktu mematikan sumur adalah :

a. Cairan pemati (Killing Fluid)

b. Pompa tekan (Killing Pump)

c. Pipa alir cairan pemati

d. Choke Manifold

e. Tanki

f. Flare Stack

g. Manometer

a. Tekanan lapisan produktif

b. Diameter pipa selubung dan kedalaman sumur

c. Diameter pipa produksi dan panjangnya

d. Kedalaman pelubangan

e. Kedalaman penyekat

f. Peralatan bawah tanah lainnya (katup sembur buatan, SSD dan lain sebagainya)

g. Ukuran dan kekuatan kepala sumur

Peralatan yang diperlukan pada waktu mematikan sumur adalah :

a. Cairan pemati (Killing Fluid)

b. Pompa tekan (Killing Pump)

c. Pipa alir cairan pemati

d. Choke Manifold

e. Tanki

f. Flare Stack

g. Manometer

Hal-hal yang perlu diperhatikan sebelum melaksanakan pekerjaan mematikan

sumur adalah :

a. Periksa kondisi Killing Unit (Exhaust, Flame Arrester dan kondisi mesinnya)

b. Setelah jalur terpasang lakukan pengujian sebesar 2x tekanan kepala sumur, ditutup dan ditahan selama 15 menit serta periksa apakah ada kebocoran.

c. Hubungkan Choke Manifold dengan jalur tekan dan jalur ablas/Flare

d. Tempatkan Tanki, Flare dan Killing Unit pada tempat yang aman dan tidak saling berdekatan

a. Periksa kondisi Killing Unit (Exhaust, Flame Arrester dan kondisi mesinnya)

b. Setelah jalur terpasang lakukan pengujian sebesar 2x tekanan kepala sumur, ditutup dan ditahan selama 15 menit serta periksa apakah ada kebocoran.

c. Hubungkan Choke Manifold dengan jalur tekan dan jalur ablas/Flare

d. Tempatkan Tanki, Flare dan Killing Unit pada tempat yang aman dan tidak saling berdekatan

Cara mematikan sumur yang akan dikerjakan :

2. Sumur gas/sembur alam dengan penyekat

Tahapan kerjanya adalah :

a. Periksa tekanan sumur TPT/TPC

b. Periksa jalur Kill Line dari silang sembur ke pompa dan dari Cassing Valve ke pompa, lakukan uji Line sampai dengan tekanan 2000 Psi, 10 menit harus baik.

c. Periksa Flame Arresternya, harus aman dari percikan api.

d. Pompakan cairan Kill ke Anulus sampai dengan penuh.

e. Pompakan ke lubang sumur lewat Tubing, Kill Fluid (cairan pemati dengan Spesifik gravity tertentu) bila sumur bertekanan samapai dengan tekanan 0 Psi.

f. Lakukan pengamatan tertutup dan terbuka selama lebih kurang 1 jam.

g. Sumur mati.

3. Sumur sembur alam/gas tanpa penyekat

Tahapan kerjanya adalah :

a. Buat tekanan lawan atau menggunakan Check Valve

b. Lakukan pemompaan denga menggunakan Choke Manifold ke Flare hingga ada sirkulasi atau lubang sampai penuh.

c. Lakukan pengamatan tertutup dan terbuka lebih kurang selama 1 jam atau sampai mati.

4. Sumur sembur buatan (Gas Lift)

Tahapan kerjanya adalah :

a. Mematikan sumur sembur buatan (Gas Lift) dengan penyekat atau tidak pakai penyekat adalah sama dan relatif lebih mudah.

b. Dengan membuang atau ablas gas injeksi ke Flare sampai dengan 0 Psi dan mengisi volume Tubing dan anulus sampai penuh.

c. Lakukan pengamatan

5. Sumur Pompa

Tahapan kerjanya adalah :

a. Periksa tekanan sumur TPT/TPC

b. Periksa jalur Kill Line dari silang sembur ke pompa dan dari Cassing Valve ke pompa, lakukan uji Line sampai dengan tekanan 2000 Psi, 10 menit harus baik.

c. Periksa Flame Arresternya, harus aman dari percikan api.

d. Pompakan cairan Kill ke Anulus sampai dengan penuh.

e. Pompakan ke lubang sumur lewat Tubing, Kill Fluid (cairan pemati dengan Spesifik gravity tertentu) bila sumur bertekanan samapai dengan tekanan 0 Psi.

f. Lakukan pengamatan tertutup dan terbuka selama lebih kurang 1 jam.

g. Sumur mati.

3. Sumur sembur alam/gas tanpa penyekat

Tahapan kerjanya adalah :

a. Buat tekanan lawan atau menggunakan Check Valve

b. Lakukan pemompaan denga menggunakan Choke Manifold ke Flare hingga ada sirkulasi atau lubang sampai penuh.

c. Lakukan pengamatan tertutup dan terbuka lebih kurang selama 1 jam atau sampai mati.

4. Sumur sembur buatan (Gas Lift)

Tahapan kerjanya adalah :

a. Mematikan sumur sembur buatan (Gas Lift) dengan penyekat atau tidak pakai penyekat adalah sama dan relatif lebih mudah.

b. Dengan membuang atau ablas gas injeksi ke Flare sampai dengan 0 Psi dan mengisi volume Tubing dan anulus sampai penuh.

c. Lakukan pengamatan

5. Sumur Pompa

Mematikan sumur pompa relatif hanya dengan menggunakan air formasi dari

Stasiun Pengumpul, mengisi lubang sumur lewat anulus valve. Tahapan kerjanya

adalah :

a. Stop operasi Pumping Unit

b. Ablas tekan dari anulus kalau ada

c. Tutup keranan Flow Line dan buka Check Valve agar air formasi dari Stasiun Pengumpul dapat dimasukkan ke dalam sumur.

d. Kalau sumur sudah mati lakukan pengamatan selama lebih kurang 30 menit

a. Stop operasi Pumping Unit

b. Ablas tekan dari anulus kalau ada

c. Tutup keranan Flow Line dan buka Check Valve agar air formasi dari Stasiun Pengumpul dapat dimasukkan ke dalam sumur.

d. Kalau sumur sudah mati lakukan pengamatan selama lebih kurang 30 menit

A. Well Service / Well

Work

Well Service merupakan suatu bagian yang bertugas menangani segala kegiatan yang berhubungan dengan sumur. Kegiatan tersebut meliputi usaha agar sumur siap berproduksi (initial completion) maupun usaha perbaikan sumur akibat kerusakan saat berproduksi (Work Over). Semua kegiatan yang dilakukan oleh team ini bertujuan untuk mempertahankan serta meningkatkan laju produksi sumur.

Well Service dibagi dalam beberapa bagian yaitu :

1. Tool House adalah bagian yang bertugas dalam menyediakan dan memelihara segala peralatan sehingga dapat selalu siap pakai.

2. Operation adalah bagian yang melaksanakan pemasangan artificial lift serta memperbaiki kerusakan yang ada pada sumur-sumur.

3. Transport Well Service adalah bagian yang memperlancar pekerjaan well service dengan selalu menyediakan transport untuk mengantarkan segala peralatan yang dibutuhkan saat melakukan service terhadapsumur.

Pekerjaan yang dilakukan oleh divisi ini dibagi dalam empat kelompok kerja yaitu : initial completion, sevice, work over dan equipment maintanance.

a. Initial Completion

Initial Completion merupakan pekerjaan awal dari suatu sumur baru yang dilakukan setelah pengeboran yaitu dengan cara melengkapi sumur dengan segala peralatan sehingga sumur dapat mulai berproduksi.

1. Run CBL (Cement Bond Logging)

Tujuannya untuk mengetahui kualitas penyemenan agar dapat diketahui daerah yang belum tersemen dengan baik. Semen yang tidak terdistribusi dengan baik dapat mengakibatkan terjadinya komunikasi antara zona produktif dengan zona air. Bila ini terjadi maka kandungan air yang terangkat ke permukaan akan tinggi.

2. Squeese Cementing

Squeeze cementing adalah kegiatan penyempurnaan semen sumur produksi. Kegunaan squeeze cementing ini adalah :

a. Memperbaiki penyemenan primer yang tidak sempurna.

b. Menutup zona lost circulation.

c. Memperbaiki casing yang bocor

d. Menutup lubang perporasi yang salah.

e. Mengisi zona yang tidak produktif

Teknik yang dilakukan dalam squeeze cementing ini ada dua :

1. High Pressure Cementing yaitu penyemenan dengan menggunakan tekanan tinggi yang berfungsi untuk menutup rekahan yang merugikan yang terdapat di dalam formasi.

2. Low Pressure Cementing yaitu penyemenan dengan menggunakan tekanan rendah. Tujuannya untuk membentuk filter cake atau dinding penutup formasi,dan saluran fracture yang mungkin saja terbuka sampai ke formasi.

3. Perforating

Perforating adalah suatu pekerjaan yang dilakukan untuk melubangi casing agar terjadi hubungan antara well bore dengan reservoir. Untuk melakukan hal ini dibutuhkan suatu alat yang disebut GUN.

4. Swabbing

Swabbing yaitu pekerjaan mengangkat sejumlah fluida dari dalam sumur dengan menggunakan alat penghisap (swab Tool) melalui tubing, drill pipe.

Fungsi swabbing adalah sebagai berikut :

1. Menentukan production rate dari sebuah zona sumur

2. Untuk menentukan apakah suatu casing mengalami kebocoran

3. Memancing agar suatu well dapat flowing.

4. Mengambil kembali spent acid yang telah dipompakan agar tidak merusak casing

b. Well Service Job

Well Service Job pada prinsipnya adalah kegiatan atau pekerjaan untuk merawat suatu sumur supaya dapat terus berproduksi sesuai dengan yang diinginkan. Untuk merawat sumur ini diperlukan alat yang dapat membantu untuk mempermudah setiap pekerjaan yang dilakukan.

1. Surface Equipment

Surface equipment adalah segala peralatan yang berada di atas permukaan sumur.

a. Rig

Rig adalah suatu alat berat yang digunakan untuk melakukan pengeboran sumur minyak. Rig digunakan untuk mencabut dan memasukkan pipa-pipa dari dan ke dalam sumur. Rig yang digunakan di PT CPI Minas adalah Hydraulic Powered, Self Propelled, Self Guyed, back in Type dan Double Mast.

b. Pompa

Pompa adalah alat memindahkan fluida dari suatu tempat ke tempat yang lain dengan tekanan rendah atau tinggi sesuai dengan kebutuhan. Penggunaan pompa biasanya dilakukan pada sirkulasi air, tes casing, tes BOPE dan kill well.

Jenis-jenis pompa antara lain :

1. Pompa Duplex

Pompa ini termasuk jenis Positive Displacement Pump atau Reprocating Pump yang dilengkapi dua buah piston. Setiap piston mempunyai dua klep hisap (suction valve) dan dua klep buang (discharge valve) karena itu disebut Double Acting Pump.

2. Pompa Triplex

Pompa triplex digunakan untuk tekanan yang lebih tinggi dengan volume pemompaan yang lebih kecil. Pompa triplex dilengkapi dengan tiga piston yang bekerja sedemikian rupa sehingga memproduksi tekanan yang lebih tinggi dibandingkan pompa Duplex.

c. Blow Out Preventer Equipment (BOPE)

Merupakan suatu alat yang berfungsi untuk menahan semburan liar akibat tekanan reservoar yang tinggi dalam sumur. Blow Out Preventer Equipment (BOPE) dipasang di atas flange bagian atas dari suatu sumur yang dilekatkan oleh beberapa baut yang dikunci kuat untuk keselamatn jiwa, operasi dan hal-hal yang tidak diinginkan.

2. Subsurface Equipment

a. Packer

Packer adalah alat berupa karet yang digunakan untuk mengisolasi suatu kedalaman tertentu dari lubang sumur.

Packer berfungsi untuk :

1. Menyekat antara tubing dan casing untuk menjebak cairan ke reservoar.

2. Mencegah masuknya semen ke lubang perforasi pada saat dilakukan squeeze cementing.

3. Memisahkan zona-zona pada lubang bor.

4. Penyangga tubing.

5. Untuk keperluan pengetesan sumur seperti swab test.

6. Mengisolasi casing yang mengalami kebocoran.

b. Tubular Product

Tubular product dibagi menjadi tiga bagian yaitu drill pipe, casing dan tubing. Drillpipe adalah pipa yang dipakai dalam pemboran dan berfungsi sebagai penyalur lumpur pemboran dan mentransmisikan putaran rotary table sehingga dapat memutar bit. Drillpipe merupakan tubing tanpa las, panjang setiap bagiannya sekitar 30 ft.

Casing berfungsi untuk menahan tekanan formasi setelah lumpur dibuang dari dalam sumur, mempertahankan stabilitas lubang bor sehingga tidak mudah runtuh dan menghindari terjepitnya pipa akibat mud cake atau lempung ketika produksi sedang berlangsung.

c. Sand Pump

Pompa pasir (sand pump, bailer) berfungsi membersihkan pasir dari dalam lubang sumur pada kedalaman yang sudah ditentukan. Cara kerjanya adalah dengan menghisap pasir kotoran-kotoran tersebut sehingga dinamakan suction bailer.

c. Work Over

Work over adalah semua pekerjaan yang dilakukan untuk memperbaiki keadaan sumur agar produksi sumur tersebut semakin meningkat, atau tetap dapat dipertahankan termasuk diantaranya karakteristik sumur. Jenis-jenis pekerjaan work over adalah :

1. Add perforation (penambahan lubang perforasi).

2. Pembersihan lubang-lubang perforasi.

3. Isolasi zona.

d. Equipment Maintenance

Perawatan dan penjagaan barang atau alat-alat dalam keadaan baik dan dapat dipakai berulang-ulang kali merupakan pekerjaan dari equipment maintenance. Pekerjaan ini sangat penting sekali mengingat peralatan yang dipakai dalam produksi minyak bumi sangat mahal sehingga perlu untuk menghematnya. Disamping itu tempat ini juga digunkan untuk memperbaiki peralatan yang rusak seperti packer, swivel dan reda pump.

e. Subproduce Equipment

Subproduce equipment adalah peralatan yang berfungsi untuk memindahkan minyak dari perut bumi ke permukaan. Terdapat beberapa peralatan yang berfungsi sebagai subproduce equipment yaitu sebagai berikut :

1. Reda pump, pompa submersible yang berfungsi memompakan minyak ke permukaan. Pompa ini memiliki kapasitas yang beragam yaitu 100 –15000 bpd.

2. Switch board, berfungsi menyuplai listrik pada reda pump dan mengontrol kerja reda pump.

3. Transformer, untuk mengubah tegangan arus listrik dari line agar sesuai dengan kebutuhan reda pump yang dipasang.

4. Tubing hanger, berfungsi untuk menggantung tubing pada casing head.

5. Cable guard, berfungsi sebagi pelindung flat cable extention.

B. Produce Subsurface Team

Tugas Produce Suibsurface Team adalah menangani sumur-sumur minyak yang ada pada suatu area yang dikelolanya agar tetap dapat berproduksi dengan laju produksi yang optimum. Team ini bertugas dari awal suatu proses produksi sampai ke Gathering Station.

Produce Team dibagi menjadi :

1. Produce Subsurface team

2. Maintenance

3. Rotation Equipment

4. Well Service

Berdasarkan team kerjanya Produce Subsurface Team terbagi menjadi beberapa bagian lagi, yaitu :

1. Reservoir Engineer

2. Production Engineer

3. Geologist

4. Technical Assistant

5. SPS Specialist

6. Well Test specialist

a. Production Engineer

Production Engineer bertugas untuk menangani suatu sumur agar produksi tetap optimal. Team Ini bekerja dengan membuat program yang akan dilaksanakan dilapangan khususnya yang berkaitan dengan operasi Well Service maupun Workover. Tugas dari Production Engineer antara lain :

a. Gain Job

Berkaitan dengan perolehan produksi yang ada dilapangan dan kegiatannya antara lain :

1. Perforasi

Adalah kegiatan awal untuk memproduksikan minyak dengan cara menembakkan mesiu pada dinding casing atau formasi. Jenis-jenis perforasi adalah :

a. Add Perforation

Adalah melakukan penambahan jumlah lubang perforasi dari suatu sumur dari jumlah perforasi yang telah ada.

b. Re-Perforation

Adalah perforasi ulang yang dilakukan dengan untuk meningkatkan efektifitas dari lubang yang telah ada maupun dilakukan setelah Squeeze Cementing

2. Zone Isolation

Adalah proses mengisolasi zona yang akan diproduksi atau menutup zona yang sudah tidak produktif akibat water cut yang tinggi. Untuk mengetahui suatu zona harus diisolasi atau tidak, dapat dilakukan dengan beberapa metoda sebagai berikut :

a. Production Logging Tool (PLT)

Dilakukan dengan memasukkan alat Logging, sehingga dari data yang diperoleh dapat dianalisa dan diperkirakan zona yang harus diisolasi.

b. Down Hole Video (DHV)

Dilakukan dengan memasukkan kamera kedalam lubang sumur, sehingga dapat terlihat bagian bawah lubang sumur. Dari hasil rekaman kamera dapat diketahui zone pada formasi yang harus diisolasi. Kebanyakan memakai Coiled Tubbing dalam pengoperasiannya

c. Production Test (PT)

Dilakukan untuk mengetahui produksi dari suatu sumur. Production Test (PT) dapat dilakukan dengan metoda-metoda, antara lain :

1. Individual Zone Test (IZT)

Yaitu jenis uji produksi yang dilakukan perzona dari tiap formasi. Tujuannya untuk mengtahui kemampuan produksi dari tiap zona formasi. Pada individual Zone Test ini, digunakan REDA Pump. Dari individual zone test, selanjutnya dilakukan Micro Motion Test dan dua data penting yang dapat diambil adalah Water Cut dan Productioan Rate secara lebih teliti.

2. Swab Test

Yaitu jenis tes produksi yang dilakukan dengan menggunakan alat swab test. Dari swab test, dapat diketahui parameter-parameter antara lain, yaitu produksi sumur, dan water cutnya tetapi data yang diambil masih secara kasar.

3. C/O Log

Yaitu jenis test untuk mendeteksi kandungan karbon dan oksigen dari suatu formasi.

2. Stimulation

Stimulasi di sumur dilakukan untuk memperbaiki reservoir yang rusak. Metoda stimulasi ini bisa dilakukan dengan Acidezing maupun Fracturing dengan menggunakan bahan kimia tertentu untuk mengangkat skin yang ada pada zona formasi yang rusak tadi. Pelaksanaanya harus hati-hati, karena keterlambatan dalam melakukan swab dapat mengakibatkan plug yang justru dapat merusak formasi.

b. Maintenance

Bagian ini mempunyai tanggungjawab untuk mengoptimasikan dan memperbaiki jika ada kerusakan pada alat-alat produksi, seperti pompa. Hal-hal tersebut misalnya, Zero Maq (0 M), High ampere, Low Ampere dan lain-lain.

c. Water Injection Well (WIW)

Water injection well ini bertujuan untuk mengoptimasi injection rate suatu sumur, hal ini dapat dilakukan dengan mengamati fluida yang masuk ke sumer dan yang keluar dari sumur. Pola yang dipakai dilapangan minas ada dua, yaitu :

1. Pattern

Adalah suatu pola, dimana sumur injeksi ditengah-tengah beberapa sumur produksi. Pola inilah yang paling optimal dilakukan dilapangan saat ini.

2. Peripheral

Adalah suatu pola dimana sumur injeksi mengelilingi sumur produksi. Dan hasil injeksinya kurang optimal.

3. Line Drive

Adalah suatu pola dengan menempatkan satu injektor pada setiap satu sumur, biasanya paling efektif pada zona yang banyak patahannya.

d. Initial Completion

Dalam hal ini yang dilakukan adalah melengkapi sumur yang baru selesai di bor sehingga dapat memproduksi minyak dengan optimal. Langkah-langkah yang dilakukan adalah :

1. Melakukan Cement Bond Logging, yaitu untuk dapat mengetahui apakah ikatan antara casing , cement dan formasi baik atau tidak. Bila kurang baik maka perlu dilakukan sequeze cementing.

2. Mengolah dan meneliti data logging sehingga dapat memperkirakan zona yang dinilai produktif menghasilkan minya.

3. Melakukan perforasi zona yang dinilai produktif dan dilanjutkan dengan tes kemampuan zona mana yang akan dibuka untuk berproduksi, atau zona mana yang perlu diisolasi.

b. Geologist

Adalah team yang bertugas melakukan korelasi hasil dari logging suatu sumur untuk kemudian dianalisa apakah benar daerah sekitar sumur tersebut masih memiliki potensi untuk penambahan produksi minyak. Selain itu team ini juga menganalisa hasil logging pada sumur baru untuk menganalisa formasi mana yang akan diproduksi.

c. Reservoir Engineer

Team ini bertugas untuk menganalisa hasil laporan geologist, kemudian hasilnya sebagai acuan production engineering dalam membuat program. Selain itu reservoir engineer bertugas menghitung reserve dari suatu lapangan.

d. SPS Spesialist

Pompa yang banyak dipakai di minas adalah ESP. ESP sendiri juga dikenal sebagai pompa REDA yang dikembangkan oleh REDA sekitar tahun 1950. Seperempat lebih produksi minyak di dunia diperoleh dengan pompa ini yang sanggup memompakan seratus sampai seratus ribu BOPD (Barrel Oil Per Day). Unit pompa ESP terdiri atas :

1. Pump

Yaitu susunan beberapa stages dan masing-masing stages terdiri atas Impeller dan Diffuser yang statis. Makin banyak stages, maka makin besar fluida yang dapat dipompakan.

2. Protector

Yaitu bagian pompa yang berfungsi sebagai penyekat agar air tidak masuk kedalam motor dan merusaknya. Protector dipasang diantara motor dan pompa.

3. Electric Motor

Yaitu motor pada ESP yang merupakan motor listrik 3 fasa. Berfungsi sebagai tenaga pengerak pompa.

Motor sendiri terdiri dari dua bagian utama, yaitu Rotor dan stator.

Di atas pompa pada tubbing dipasang check valve. Valve ini berguna uintuk mencegah agar fluida dalam tubbing tidak turun kebawah saat ESP mati. Turunnya fluida akan memutar balik pompa dan merusak motor pompa. Selain check valve, biasanya dipasang juga bleeder valve yang berguna untuk membuang fluida yang terdapt dalam tubbing kedalam sumur.

e. Well Test Specialist (WTS)

Team ini bertugas dalam melakukan uji produksi kedalam sumur. Metoda-metoda yang digunakan antara lain Micro Motion Test, Sonolog Test, Static Bottom Hole Pressure. Kegiatan ini biasanya dilakukan secara rutin minimal satu bulan sekali untuk setiap sumur. Metode pengujian itu adalah :

a. Micro Motion Test

Bertujuan untuk mengetahui laju produksi fluida, laju produksi minyak serta menentukan besarnya water cut. Tes tersebut dilakukan berdasarkan perbedaan densitas pada fluida, yaitu perbedaan densitas minyak dan air formasi yang mengalir. Namun alat ini memiliki sedikit kelemahan, yaitu tidak dapat mendeteksi adanya gas, sehingga hanya dapat digunakan untuk sumur yang tidak menghasilkan gas. Alat Micro Motion ini hanya dapat digunakan dengan baik pada tekana lebih besar dari 130 psi, sehingga pengesetan harus dilakukan dekat dengan sumur.

Komponen Micro Motion antara lain :

1. Sensor Unit

Sensor ini akan mendeteksi reaksi aliran dalam pipa dan memproses dengan cepat aliran berdasarkan densitas dan mengubahnya menjadi sinyal-sinyal.

2. Remote Flow Transmitter.

Penerima sinyal dari sensor unit lalu memprosesnya berdasarkan konfigurasi yang telah diprogram kealat interface

3. Transmitter Interface.

Merupakan unit yang menunjukkan hasil tes secara digital.

b. Sonolog Test

Merupakan kegiatan yang berfungsi mengukur Static Fluid Level (SFL) untuk sumur mati dan Working Fluid Level (WFL) untuk sumur yang masih berproduksi. Prinsip kerjanya dengan mengirimkan getaran kedalam sumur yang berasal dari gas N2. Getaran tersebut dihubungkan dengan recorder yang berfungsi untuk menggambarkan pola getaran gas N2 tersebut. Bila getaran tersebut melewati tubbing joint, pola grafiknya akan membentuk defleksi dan saat getaran dipantulkan lagi ke permukaan fluid level, pola aliran akan menggulung. Kedalam fluid level dapat dilihat dari jumlah tubbing joint yang dikonversikan menjadi satuan kedalaman.

Peralatan Sonolog Test terdiri dari :

1. Well Sounder, berfungsi sebagai penghasil getaran yang dipasangkan pada kepala sumur.

2. Amplifier, berfungsi sebagai alat penguat dan pencatat pantulan getaran dari dalam sumur.

Fluid level ini sangat menentukan kinerja pompa yang akan dipasang. Sebelum sumur diproduksikan, penentuan fluid level sangat diperlukan untuk menentukan ukuran pompa yang akan dipasang. Fluid level itu sendiri merupakan ukuran kemampuan siatu sumur untuk memproduksikan fluidanya. Makin tinggi fluid level, makin bagus produksinya karena tekanannya masih besar.

Sedangkan setelah sumur diproduksikan, penentuan fluid level dilakukan untuk mengetahui apakah sumur tersebut masih support untuk pompa yang sebelumnya telah dipasang. Flui level terdiri atas Static Fluid Level dan Working Fluid level. Suatu sumur dikatakan masih support untuk ukuran suatu pompa jika WFL sumur tersebut sekitar 300 – 400 ft diatas Pump Setting Depth. Istilah support disini menandakan bahwa pompa yang digunakan dapat menghisap fluida dari dalam sumur dengan efisiensi yang optimal dan tidak merusaknya.

Ukuran fluid level inilah yang dijadikan dasar apakah suatu pompa perlu diganti atau tidak. Suatu sumur dengan fluid level yang terlalu rendah menandakan bahwa pompa yang ada perlu di size down, dalam arti ukuran pompa diturunkan laju alirannya. Sedangkan untuk fluid level tinggi maka kemungkinan pompanya akan di size up. Pada umumnya pompa yang dipakai dilapangan Minas adalah Electric Submersible Pump (ESP). Pompa ini sangat sensitif terhadap perubahan laju alir, oleh karena itu perubahan yang terlalu besar akan merusak pompa itu sendiri. Merek pompa ESP yang banyk dipakai adalah jenis REDA dan Centrilift yang memiliki prinsip kerja yang hampir sama.

c. Static Bottom Hole Pressure (SBHP)

Test ini dilakukan pada sumur obsevasi. Pengontrolan Bottom Hole Pressure (BHP) menentukan tekanan formasi pada interval tertentu dalam program Interval Zone Test. Didalam tabung SBHP Tools terdapat Bourden Tube, yang dapat diberikan tekana dari luarl. Alat ini akan mengembang dan menguncup sesuai dengan perubahan tekanan yang terjadi didalam sumur. Gerakan bourden tube akan menggores chart yang terbuat dari logam, yang digerakkan dari permukaan oleh timer sehingga dari goresan chart tersebut dapat dibaca berapa tekanan sesuai dengan perubahan tekanan didalam sumur.

Well Service merupakan suatu bagian yang bertugas menangani segala kegiatan yang berhubungan dengan sumur. Kegiatan tersebut meliputi usaha agar sumur siap berproduksi (initial completion) maupun usaha perbaikan sumur akibat kerusakan saat berproduksi (Work Over). Semua kegiatan yang dilakukan oleh team ini bertujuan untuk mempertahankan serta meningkatkan laju produksi sumur.

Well Service dibagi dalam beberapa bagian yaitu :

1. Tool House adalah bagian yang bertugas dalam menyediakan dan memelihara segala peralatan sehingga dapat selalu siap pakai.

2. Operation adalah bagian yang melaksanakan pemasangan artificial lift serta memperbaiki kerusakan yang ada pada sumur-sumur.

3. Transport Well Service adalah bagian yang memperlancar pekerjaan well service dengan selalu menyediakan transport untuk mengantarkan segala peralatan yang dibutuhkan saat melakukan service terhadapsumur.

Pekerjaan yang dilakukan oleh divisi ini dibagi dalam empat kelompok kerja yaitu : initial completion, sevice, work over dan equipment maintanance.

a. Initial Completion

Initial Completion merupakan pekerjaan awal dari suatu sumur baru yang dilakukan setelah pengeboran yaitu dengan cara melengkapi sumur dengan segala peralatan sehingga sumur dapat mulai berproduksi.

1. Run CBL (Cement Bond Logging)

Tujuannya untuk mengetahui kualitas penyemenan agar dapat diketahui daerah yang belum tersemen dengan baik. Semen yang tidak terdistribusi dengan baik dapat mengakibatkan terjadinya komunikasi antara zona produktif dengan zona air. Bila ini terjadi maka kandungan air yang terangkat ke permukaan akan tinggi.

2. Squeese Cementing

Squeeze cementing adalah kegiatan penyempurnaan semen sumur produksi. Kegunaan squeeze cementing ini adalah :

a. Memperbaiki penyemenan primer yang tidak sempurna.

b. Menutup zona lost circulation.

c. Memperbaiki casing yang bocor

d. Menutup lubang perporasi yang salah.

e. Mengisi zona yang tidak produktif

Teknik yang dilakukan dalam squeeze cementing ini ada dua :

1. High Pressure Cementing yaitu penyemenan dengan menggunakan tekanan tinggi yang berfungsi untuk menutup rekahan yang merugikan yang terdapat di dalam formasi.

2. Low Pressure Cementing yaitu penyemenan dengan menggunakan tekanan rendah. Tujuannya untuk membentuk filter cake atau dinding penutup formasi,dan saluran fracture yang mungkin saja terbuka sampai ke formasi.

3. Perforating

Perforating adalah suatu pekerjaan yang dilakukan untuk melubangi casing agar terjadi hubungan antara well bore dengan reservoir. Untuk melakukan hal ini dibutuhkan suatu alat yang disebut GUN.

4. Swabbing

Swabbing yaitu pekerjaan mengangkat sejumlah fluida dari dalam sumur dengan menggunakan alat penghisap (swab Tool) melalui tubing, drill pipe.

Fungsi swabbing adalah sebagai berikut :

1. Menentukan production rate dari sebuah zona sumur

2. Untuk menentukan apakah suatu casing mengalami kebocoran

3. Memancing agar suatu well dapat flowing.

4. Mengambil kembali spent acid yang telah dipompakan agar tidak merusak casing

b. Well Service Job

Well Service Job pada prinsipnya adalah kegiatan atau pekerjaan untuk merawat suatu sumur supaya dapat terus berproduksi sesuai dengan yang diinginkan. Untuk merawat sumur ini diperlukan alat yang dapat membantu untuk mempermudah setiap pekerjaan yang dilakukan.

1. Surface Equipment

Surface equipment adalah segala peralatan yang berada di atas permukaan sumur.

a. Rig

Rig adalah suatu alat berat yang digunakan untuk melakukan pengeboran sumur minyak. Rig digunakan untuk mencabut dan memasukkan pipa-pipa dari dan ke dalam sumur. Rig yang digunakan di PT CPI Minas adalah Hydraulic Powered, Self Propelled, Self Guyed, back in Type dan Double Mast.

b. Pompa

Pompa adalah alat memindahkan fluida dari suatu tempat ke tempat yang lain dengan tekanan rendah atau tinggi sesuai dengan kebutuhan. Penggunaan pompa biasanya dilakukan pada sirkulasi air, tes casing, tes BOPE dan kill well.

Jenis-jenis pompa antara lain :

1. Pompa Duplex

Pompa ini termasuk jenis Positive Displacement Pump atau Reprocating Pump yang dilengkapi dua buah piston. Setiap piston mempunyai dua klep hisap (suction valve) dan dua klep buang (discharge valve) karena itu disebut Double Acting Pump.

2. Pompa Triplex

Pompa triplex digunakan untuk tekanan yang lebih tinggi dengan volume pemompaan yang lebih kecil. Pompa triplex dilengkapi dengan tiga piston yang bekerja sedemikian rupa sehingga memproduksi tekanan yang lebih tinggi dibandingkan pompa Duplex.

c. Blow Out Preventer Equipment (BOPE)

Merupakan suatu alat yang berfungsi untuk menahan semburan liar akibat tekanan reservoar yang tinggi dalam sumur. Blow Out Preventer Equipment (BOPE) dipasang di atas flange bagian atas dari suatu sumur yang dilekatkan oleh beberapa baut yang dikunci kuat untuk keselamatn jiwa, operasi dan hal-hal yang tidak diinginkan.

2. Subsurface Equipment

a. Packer

Packer adalah alat berupa karet yang digunakan untuk mengisolasi suatu kedalaman tertentu dari lubang sumur.

Packer berfungsi untuk :

1. Menyekat antara tubing dan casing untuk menjebak cairan ke reservoar.

2. Mencegah masuknya semen ke lubang perforasi pada saat dilakukan squeeze cementing.

3. Memisahkan zona-zona pada lubang bor.

4. Penyangga tubing.

5. Untuk keperluan pengetesan sumur seperti swab test.

6. Mengisolasi casing yang mengalami kebocoran.

b. Tubular Product

Tubular product dibagi menjadi tiga bagian yaitu drill pipe, casing dan tubing. Drillpipe adalah pipa yang dipakai dalam pemboran dan berfungsi sebagai penyalur lumpur pemboran dan mentransmisikan putaran rotary table sehingga dapat memutar bit. Drillpipe merupakan tubing tanpa las, panjang setiap bagiannya sekitar 30 ft.

Casing berfungsi untuk menahan tekanan formasi setelah lumpur dibuang dari dalam sumur, mempertahankan stabilitas lubang bor sehingga tidak mudah runtuh dan menghindari terjepitnya pipa akibat mud cake atau lempung ketika produksi sedang berlangsung.

c. Sand Pump

Pompa pasir (sand pump, bailer) berfungsi membersihkan pasir dari dalam lubang sumur pada kedalaman yang sudah ditentukan. Cara kerjanya adalah dengan menghisap pasir kotoran-kotoran tersebut sehingga dinamakan suction bailer.

c. Work Over

Work over adalah semua pekerjaan yang dilakukan untuk memperbaiki keadaan sumur agar produksi sumur tersebut semakin meningkat, atau tetap dapat dipertahankan termasuk diantaranya karakteristik sumur. Jenis-jenis pekerjaan work over adalah :

1. Add perforation (penambahan lubang perforasi).

2. Pembersihan lubang-lubang perforasi.

3. Isolasi zona.

d. Equipment Maintenance

Perawatan dan penjagaan barang atau alat-alat dalam keadaan baik dan dapat dipakai berulang-ulang kali merupakan pekerjaan dari equipment maintenance. Pekerjaan ini sangat penting sekali mengingat peralatan yang dipakai dalam produksi minyak bumi sangat mahal sehingga perlu untuk menghematnya. Disamping itu tempat ini juga digunkan untuk memperbaiki peralatan yang rusak seperti packer, swivel dan reda pump.

e. Subproduce Equipment

Subproduce equipment adalah peralatan yang berfungsi untuk memindahkan minyak dari perut bumi ke permukaan. Terdapat beberapa peralatan yang berfungsi sebagai subproduce equipment yaitu sebagai berikut :

1. Reda pump, pompa submersible yang berfungsi memompakan minyak ke permukaan. Pompa ini memiliki kapasitas yang beragam yaitu 100 –15000 bpd.

2. Switch board, berfungsi menyuplai listrik pada reda pump dan mengontrol kerja reda pump.

3. Transformer, untuk mengubah tegangan arus listrik dari line agar sesuai dengan kebutuhan reda pump yang dipasang.

4. Tubing hanger, berfungsi untuk menggantung tubing pada casing head.

5. Cable guard, berfungsi sebagi pelindung flat cable extention.

B. Produce Subsurface Team

Tugas Produce Suibsurface Team adalah menangani sumur-sumur minyak yang ada pada suatu area yang dikelolanya agar tetap dapat berproduksi dengan laju produksi yang optimum. Team ini bertugas dari awal suatu proses produksi sampai ke Gathering Station.

Produce Team dibagi menjadi :

1. Produce Subsurface team

2. Maintenance

3. Rotation Equipment

4. Well Service

Berdasarkan team kerjanya Produce Subsurface Team terbagi menjadi beberapa bagian lagi, yaitu :

1. Reservoir Engineer

2. Production Engineer

3. Geologist

4. Technical Assistant

5. SPS Specialist

6. Well Test specialist

a. Production Engineer

Production Engineer bertugas untuk menangani suatu sumur agar produksi tetap optimal. Team Ini bekerja dengan membuat program yang akan dilaksanakan dilapangan khususnya yang berkaitan dengan operasi Well Service maupun Workover. Tugas dari Production Engineer antara lain :

a. Gain Job

Berkaitan dengan perolehan produksi yang ada dilapangan dan kegiatannya antara lain :

1. Perforasi

Adalah kegiatan awal untuk memproduksikan minyak dengan cara menembakkan mesiu pada dinding casing atau formasi. Jenis-jenis perforasi adalah :

a. Add Perforation

Adalah melakukan penambahan jumlah lubang perforasi dari suatu sumur dari jumlah perforasi yang telah ada.

b. Re-Perforation

Adalah perforasi ulang yang dilakukan dengan untuk meningkatkan efektifitas dari lubang yang telah ada maupun dilakukan setelah Squeeze Cementing

2. Zone Isolation

Adalah proses mengisolasi zona yang akan diproduksi atau menutup zona yang sudah tidak produktif akibat water cut yang tinggi. Untuk mengetahui suatu zona harus diisolasi atau tidak, dapat dilakukan dengan beberapa metoda sebagai berikut :

a. Production Logging Tool (PLT)

Dilakukan dengan memasukkan alat Logging, sehingga dari data yang diperoleh dapat dianalisa dan diperkirakan zona yang harus diisolasi.

b. Down Hole Video (DHV)

Dilakukan dengan memasukkan kamera kedalam lubang sumur, sehingga dapat terlihat bagian bawah lubang sumur. Dari hasil rekaman kamera dapat diketahui zone pada formasi yang harus diisolasi. Kebanyakan memakai Coiled Tubbing dalam pengoperasiannya

c. Production Test (PT)

Dilakukan untuk mengetahui produksi dari suatu sumur. Production Test (PT) dapat dilakukan dengan metoda-metoda, antara lain :

1. Individual Zone Test (IZT)

Yaitu jenis uji produksi yang dilakukan perzona dari tiap formasi. Tujuannya untuk mengtahui kemampuan produksi dari tiap zona formasi. Pada individual Zone Test ini, digunakan REDA Pump. Dari individual zone test, selanjutnya dilakukan Micro Motion Test dan dua data penting yang dapat diambil adalah Water Cut dan Productioan Rate secara lebih teliti.

2. Swab Test

Yaitu jenis tes produksi yang dilakukan dengan menggunakan alat swab test. Dari swab test, dapat diketahui parameter-parameter antara lain, yaitu produksi sumur, dan water cutnya tetapi data yang diambil masih secara kasar.

3. C/O Log

Yaitu jenis test untuk mendeteksi kandungan karbon dan oksigen dari suatu formasi.

2. Stimulation

Stimulasi di sumur dilakukan untuk memperbaiki reservoir yang rusak. Metoda stimulasi ini bisa dilakukan dengan Acidezing maupun Fracturing dengan menggunakan bahan kimia tertentu untuk mengangkat skin yang ada pada zona formasi yang rusak tadi. Pelaksanaanya harus hati-hati, karena keterlambatan dalam melakukan swab dapat mengakibatkan plug yang justru dapat merusak formasi.

b. Maintenance

Bagian ini mempunyai tanggungjawab untuk mengoptimasikan dan memperbaiki jika ada kerusakan pada alat-alat produksi, seperti pompa. Hal-hal tersebut misalnya, Zero Maq (0 M), High ampere, Low Ampere dan lain-lain.

c. Water Injection Well (WIW)

Water injection well ini bertujuan untuk mengoptimasi injection rate suatu sumur, hal ini dapat dilakukan dengan mengamati fluida yang masuk ke sumer dan yang keluar dari sumur. Pola yang dipakai dilapangan minas ada dua, yaitu :

1. Pattern

Adalah suatu pola, dimana sumur injeksi ditengah-tengah beberapa sumur produksi. Pola inilah yang paling optimal dilakukan dilapangan saat ini.

2. Peripheral

Adalah suatu pola dimana sumur injeksi mengelilingi sumur produksi. Dan hasil injeksinya kurang optimal.

3. Line Drive

Adalah suatu pola dengan menempatkan satu injektor pada setiap satu sumur, biasanya paling efektif pada zona yang banyak patahannya.

d. Initial Completion

Dalam hal ini yang dilakukan adalah melengkapi sumur yang baru selesai di bor sehingga dapat memproduksi minyak dengan optimal. Langkah-langkah yang dilakukan adalah :

1. Melakukan Cement Bond Logging, yaitu untuk dapat mengetahui apakah ikatan antara casing , cement dan formasi baik atau tidak. Bila kurang baik maka perlu dilakukan sequeze cementing.

2. Mengolah dan meneliti data logging sehingga dapat memperkirakan zona yang dinilai produktif menghasilkan minya.

3. Melakukan perforasi zona yang dinilai produktif dan dilanjutkan dengan tes kemampuan zona mana yang akan dibuka untuk berproduksi, atau zona mana yang perlu diisolasi.

b. Geologist

Adalah team yang bertugas melakukan korelasi hasil dari logging suatu sumur untuk kemudian dianalisa apakah benar daerah sekitar sumur tersebut masih memiliki potensi untuk penambahan produksi minyak. Selain itu team ini juga menganalisa hasil logging pada sumur baru untuk menganalisa formasi mana yang akan diproduksi.

c. Reservoir Engineer

Team ini bertugas untuk menganalisa hasil laporan geologist, kemudian hasilnya sebagai acuan production engineering dalam membuat program. Selain itu reservoir engineer bertugas menghitung reserve dari suatu lapangan.

d. SPS Spesialist

Pompa yang banyak dipakai di minas adalah ESP. ESP sendiri juga dikenal sebagai pompa REDA yang dikembangkan oleh REDA sekitar tahun 1950. Seperempat lebih produksi minyak di dunia diperoleh dengan pompa ini yang sanggup memompakan seratus sampai seratus ribu BOPD (Barrel Oil Per Day). Unit pompa ESP terdiri atas :

1. Pump

Yaitu susunan beberapa stages dan masing-masing stages terdiri atas Impeller dan Diffuser yang statis. Makin banyak stages, maka makin besar fluida yang dapat dipompakan.

2. Protector

Yaitu bagian pompa yang berfungsi sebagai penyekat agar air tidak masuk kedalam motor dan merusaknya. Protector dipasang diantara motor dan pompa.

3. Electric Motor

Yaitu motor pada ESP yang merupakan motor listrik 3 fasa. Berfungsi sebagai tenaga pengerak pompa.

Motor sendiri terdiri dari dua bagian utama, yaitu Rotor dan stator.

Di atas pompa pada tubbing dipasang check valve. Valve ini berguna uintuk mencegah agar fluida dalam tubbing tidak turun kebawah saat ESP mati. Turunnya fluida akan memutar balik pompa dan merusak motor pompa. Selain check valve, biasanya dipasang juga bleeder valve yang berguna untuk membuang fluida yang terdapt dalam tubbing kedalam sumur.

e. Well Test Specialist (WTS)

Team ini bertugas dalam melakukan uji produksi kedalam sumur. Metoda-metoda yang digunakan antara lain Micro Motion Test, Sonolog Test, Static Bottom Hole Pressure. Kegiatan ini biasanya dilakukan secara rutin minimal satu bulan sekali untuk setiap sumur. Metode pengujian itu adalah :

a. Micro Motion Test

Bertujuan untuk mengetahui laju produksi fluida, laju produksi minyak serta menentukan besarnya water cut. Tes tersebut dilakukan berdasarkan perbedaan densitas pada fluida, yaitu perbedaan densitas minyak dan air formasi yang mengalir. Namun alat ini memiliki sedikit kelemahan, yaitu tidak dapat mendeteksi adanya gas, sehingga hanya dapat digunakan untuk sumur yang tidak menghasilkan gas. Alat Micro Motion ini hanya dapat digunakan dengan baik pada tekana lebih besar dari 130 psi, sehingga pengesetan harus dilakukan dekat dengan sumur.

Komponen Micro Motion antara lain :

1. Sensor Unit

Sensor ini akan mendeteksi reaksi aliran dalam pipa dan memproses dengan cepat aliran berdasarkan densitas dan mengubahnya menjadi sinyal-sinyal.

2. Remote Flow Transmitter.

Penerima sinyal dari sensor unit lalu memprosesnya berdasarkan konfigurasi yang telah diprogram kealat interface

3. Transmitter Interface.

Merupakan unit yang menunjukkan hasil tes secara digital.

b. Sonolog Test

Merupakan kegiatan yang berfungsi mengukur Static Fluid Level (SFL) untuk sumur mati dan Working Fluid Level (WFL) untuk sumur yang masih berproduksi. Prinsip kerjanya dengan mengirimkan getaran kedalam sumur yang berasal dari gas N2. Getaran tersebut dihubungkan dengan recorder yang berfungsi untuk menggambarkan pola getaran gas N2 tersebut. Bila getaran tersebut melewati tubbing joint, pola grafiknya akan membentuk defleksi dan saat getaran dipantulkan lagi ke permukaan fluid level, pola aliran akan menggulung. Kedalam fluid level dapat dilihat dari jumlah tubbing joint yang dikonversikan menjadi satuan kedalaman.

Peralatan Sonolog Test terdiri dari :

1. Well Sounder, berfungsi sebagai penghasil getaran yang dipasangkan pada kepala sumur.

2. Amplifier, berfungsi sebagai alat penguat dan pencatat pantulan getaran dari dalam sumur.

Fluid level ini sangat menentukan kinerja pompa yang akan dipasang. Sebelum sumur diproduksikan, penentuan fluid level sangat diperlukan untuk menentukan ukuran pompa yang akan dipasang. Fluid level itu sendiri merupakan ukuran kemampuan siatu sumur untuk memproduksikan fluidanya. Makin tinggi fluid level, makin bagus produksinya karena tekanannya masih besar.

Sedangkan setelah sumur diproduksikan, penentuan fluid level dilakukan untuk mengetahui apakah sumur tersebut masih support untuk pompa yang sebelumnya telah dipasang. Flui level terdiri atas Static Fluid Level dan Working Fluid level. Suatu sumur dikatakan masih support untuk ukuran suatu pompa jika WFL sumur tersebut sekitar 300 – 400 ft diatas Pump Setting Depth. Istilah support disini menandakan bahwa pompa yang digunakan dapat menghisap fluida dari dalam sumur dengan efisiensi yang optimal dan tidak merusaknya.

Ukuran fluid level inilah yang dijadikan dasar apakah suatu pompa perlu diganti atau tidak. Suatu sumur dengan fluid level yang terlalu rendah menandakan bahwa pompa yang ada perlu di size down, dalam arti ukuran pompa diturunkan laju alirannya. Sedangkan untuk fluid level tinggi maka kemungkinan pompanya akan di size up. Pada umumnya pompa yang dipakai dilapangan Minas adalah Electric Submersible Pump (ESP). Pompa ini sangat sensitif terhadap perubahan laju alir, oleh karena itu perubahan yang terlalu besar akan merusak pompa itu sendiri. Merek pompa ESP yang banyk dipakai adalah jenis REDA dan Centrilift yang memiliki prinsip kerja yang hampir sama.

c. Static Bottom Hole Pressure (SBHP)

Test ini dilakukan pada sumur obsevasi. Pengontrolan Bottom Hole Pressure (BHP) menentukan tekanan formasi pada interval tertentu dalam program Interval Zone Test. Didalam tabung SBHP Tools terdapat Bourden Tube, yang dapat diberikan tekana dari luarl. Alat ini akan mengembang dan menguncup sesuai dengan perubahan tekanan yang terjadi didalam sumur. Gerakan bourden tube akan menggores chart yang terbuat dari logam, yang digerakkan dari permukaan oleh timer sehingga dari goresan chart tersebut dapat dibaca berapa tekanan sesuai dengan perubahan tekanan didalam sumur.

Dalam

operasi pemboran, well completion dilakukan pada tahap akhir. Setelah selesai

melakukan pemboran, biasanya kita akan mengukur kondisi formasi sumur di bawah

permukaan dengan wireline logging atau dengan Drill Stem Test. Apabila sumur

bernilai ekonomis, maka kita bias melanjutkan well completion. Namun bila tidak

ekonomis, maka sumur akan ditutup atau diabaikan dengan plug (bias juga dengan

cement retainer). Jenis-jenis well completion adalah:

Open

Hole Completion

Open

Hole completion merupakan jenis well completion dimana pemasangan casing hanya

diatas zona produktif sehingga formasi produktif dibiarkan tetap terbuka tanpa

casing kebawahnya. Sehingga formasi produktif secara terbuka diproduksikan ke

permukaan.

Keuntungan

Open Hole Completion: